一、壓力范圍的核心決定因素

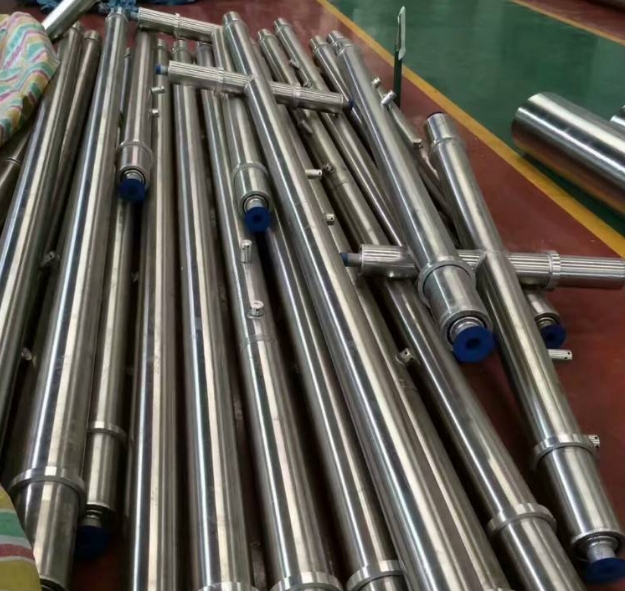

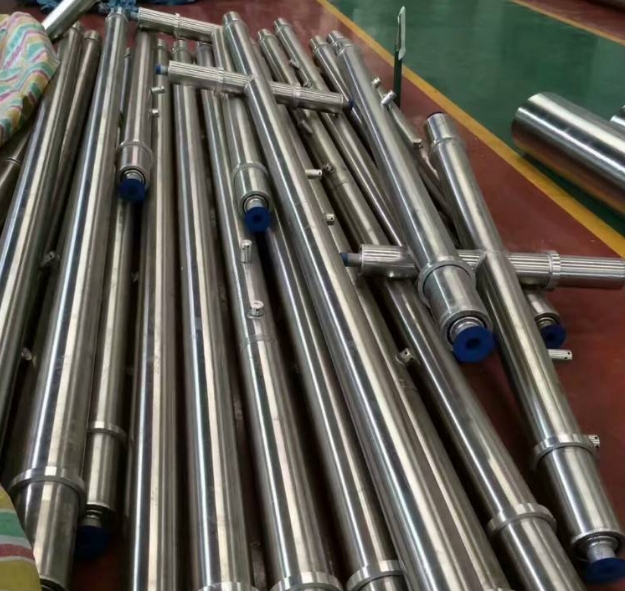

液氮管道的最大傳輸壓力并非單一數值,而是由材料低溫力學性能、管道規格及安全冗余共同構成的動態區間。在 - 196℃的工作溫度下,常用奧氏體不銹鋼(如 304L)的許用應力降至常溫值的 60%(約 116MPa),這一特性直接決定了管道的耐壓上限。根據 GB/T 20801.3-2020《壓力管道規范》,公稱直徑 50mm、壁厚 3.5mm 的 304L 不銹鋼管,設計壓力上限為 2.5MPa,但實際運行中需保留 20% 安全余量,故最大工作壓力通常控制在 2.0MPa 以內。

國際標準呈現相似邏輯:ASME B31.5《制冷管道規范》規定,低溫液體輸送管道的最大允許工作壓力(MAWP)不得超過設計壓力的 90%。以常用于液氮傳輸的 Sch40 系列管道為例,Φ89×4.0mm 的 316L 鋼管設計壓力 3.0MPa,其最大傳輸壓力被限制在 2.7MPa,這一數值既考慮了低溫下材料屈服強度的衰減,也包含了流體沖擊產生的瞬時壓力波動補償。

二、不同應用場景的壓力區間劃分

1. 工業級液氮輸送系統

- 短途低壓傳輸:實驗室及小型儲槽連接管道(長度<50m)通常采用 0.6-1.0MPa 壓力等級,此區間可通過自增壓汽化實現,無需額外加壓設備。某半導體工廠的實測數據顯示,當壓力穩定在 0.8MPa 時,Φ25mm 管道的液氮流速可達 12m/s,滿足每小時 500L 的輸送需求。

- 中壓長距離傳輸:化工廠區之間的液氮主管網(長度 50-500m)多采用 1.6-2.0MPa 壓力,配合變頻低溫泵調節流量。這類系統需通過壓力梯度設計(起點 2.0MPa,終點 1.2MPa)抵消沿程阻力損失,每 100m 管道的壓力降約 0.15-0.2MPa。

2. 特殊場景的壓力控制

- 航天推進劑輸送:火箭發動機試車臺的液氮管道需承受瞬時高壓,采用 316LN 超低溫不銹鋼制造,最大傳輸壓力可達 4.0MPa,但持續時間被嚴格限制在 10 分鐘以內,防止材料疲勞。

- 醫療及食品行業:出于安全冗余考慮,直接接觸終端設備的管道(如 MRI 冷卻系統)壓力被限定在 0.4-0.6MPa,通過減壓閥組將壓力波動控制在 ±0.05MPa 范圍內。

三、壓力限制的關鍵影響因素

1. 材料低溫性能衰減

體心立方金屬(如碳鋼)在 - 196℃時會發生脆性轉變,沖擊功從常溫的≥27J 驟降至≤5J,因此絕對禁止用于壓力>0.1MPa 的液氮管道。即使是奧氏體不銹鋼,長期在 2.5MPa 以上壓力運行也會出現晶間腐蝕傾向,某石化企業的失效分析顯示,304 不銹鋼管在 2.8MPa 下持續運行 18 個月后,焊縫處出現微裂紋,其抗拉強度下降 12%。

2. 氣液兩相流的壓力波動

當液氮流速超過 15m/s 時,管道局部會形成氣液兩相流,導致壓力脈動幅度達 ±0.3MPa。這種波動對閥門、法蘭等連接部位構成極大考驗 —— 實驗表明,1.6MPa 系統中若出現 0.5MPa 的瞬時沖擊,會使法蘭密封面的泄漏率從 10??Pa?m3/s 增至 10??Pa?m3/s,因此需將最大工作壓力降低 20% 以抵消這種風險。

3. 絕熱失效的連鎖反應

真空絕熱管道的漏熱率若從 0.5W/m 升至 5W/m(真空失效時),液氮汽化率會增加 10 倍,導致管內壓力在 1 小時內上升 0.8MPa。為應對此類突發情況,系統設計時需將最大壓力與安全閥起跳壓力(通常為設計壓力的 1.1 倍)保持 0.5MPa 以上差值,例如 2.0MPa 管道配套 2.5MPa 安全閥,預留足夠的泄壓緩沖空間。

四、行業標準與安全驗證體系

各國規范對液氮管道壓力的限定呈現高度一致性:

- 中國 GB 50030-2013:明確規定低溫液體管道的設計壓力應不低于工作壓力的 1.1 倍,且不得小于 0.1MPa(防止負壓)。

- 歐盟 EN 13458:要求每 200m 管道設置壓力監測點,當實時壓力超過最大允許值的 10% 時,自動啟動緊急切斷閥。

- 美國 NFPA 55:對公眾場所的液氮管道實施更嚴格限制,最大壓力不得超過 1.2MPa,且必須配備雙重止回閥。

壓力驗證需通過低溫水壓試驗實現:在 20℃時以 1.5 倍設計壓力進行強度試驗,保壓 30 分鐘無泄漏;隨后在 - 196℃下以 1.1 倍設計壓力進行氣密性試驗,氦質譜檢漏顯示漏率需≤1×10??Pa?m3/s。某航天基地的驗證數據表明,經過這樣的測試流程,管道在 2.5MPa 下的運行可靠性可達 99.9%。

五、壓力優化與風險防控實踐

1. 動態壓力調節技術

采用 PID 閉環控制系統,根據流量變化實時調節低溫泵轉速,使管道壓力穩定在設定值 ±0.03MPa 范圍內。某 LNG 工廠應用該技術后,壓力波動導致的管道振動幅度從 0.15mm 降至 0.05mm,顯著延長了閥門密封件壽命。

2. 壓力超限的應急響應

當壓力傳感器檢測到超壓(如超過 2.0MPa)時,系統需在 3 秒內完成三級處置:首先開啟旁通閥泄壓,若 10 秒內壓力未下降則啟動安全閥,最終觸發緊急切斷閥關閉液氮源。這種分級響應機制可將超壓事故的處置時間縮短至傳統方式的 1/5。

3. 長期運行的壓力監測

通過植入管道的光纖光柵傳感器,實現分布式壓力監測(空間分辨率 1m),當某段管道壓力異常升高 5% 時,可精確定位至具體位置。某化工園區的實踐表明,這種技術可提前 12 小時預警潛在的壓力異常,避免惡性事故發生。

結語

液氮管道的最大傳輸壓力是材料科學、流體力學與安全工程的交叉產物,工業常規系統的合理區間為 0.6-2.0MPa,特殊場景可放寬至 4.0MPa(短時運行)。這一范圍的劃定既考慮了 - 196℃下材料性能的特殊性,也包含了對流動狀態、絕熱效率等變量的動態平衡。未來隨著低溫合金材料(如鎳基超合金)和智能控制技術的發展,液氮管道的壓力邊界可能進一步拓展,但核心原則始終不變 —— 在安全冗余與傳輸效率之間尋找精準平衡,這正是低溫流體工程的技術精髓所在。